“エネルギー生産性向上”を実現するために

“エネルギー生産性向上”を実現するためにヒートリカバリー技術だけではなく

『ポンプコーティング』『フリークーリング』『2次熱源の削減』等の事業も展開しております。

【現場調査】

各工場の設備を調査し、診断が有効な設備を選定します。

【 選定 】

ヒアリング、および使用状況視察により選定を行います。

【ヒアリング】

1工場あたりヒアリング半日、状況視察半日行います。

【 事前測定 】

対策実施前のエネルギー消費量を測定します。

【 対策実施 】

各機器の省エネ、長寿命対策を行います。

【 対策効果測定 】

対策実施後のエネルギー消費量を測定します。

6か月、1年に技術員の巡回により、エネルギー消費量計測、および異常診断を実施します。

データ計測後、ご担当の設備管理責任者様へ診断結果をご連絡します。

※ご希望のお客様のみ巡回再評価を実施しています。

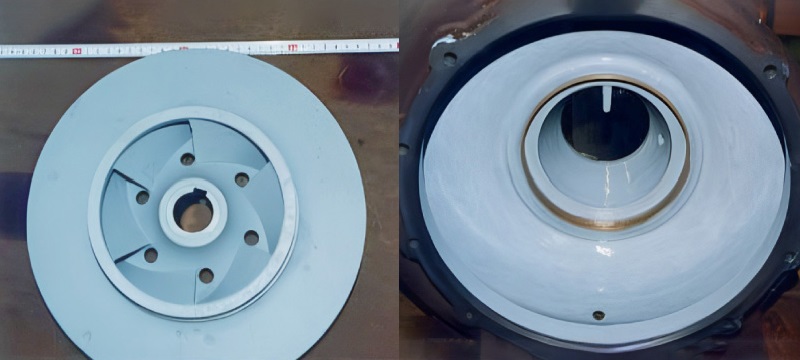

対策実施前

対策実施後

| 電力実測 | ヘッド実測 | ポンプ効率実測 |

|---|---|---|

|

冷却水ポンプ(55kw)実測値 【電力】 電力約3kw低減 |

冷却水ポンプ(55kw)実測値 【トータルヘッド】 ヘッド(揚程)約2m UP |

冷却水ポンプ(55kw)実測値 【ポンプ効率】 ポンプ効率 約10% UP |

|

省エネ効果37kw、効率10%の場合

初期投資コスト回収期間

1.5 年 |

||

| イニシャルコスト ¥7,000,000 |

ランニングコスト ¥3,847,000 |

|---|---|

設備工事費 |

対策前 動力:793,3210kw / 年 年間コスト¥9,239千円 / 年 改善後 動力計:462,978kwh / 年 年間コスト▲¥5,392千円 / 年 |

|

7,000千円÷ 3,847千円(9,239-5,392)

初期投資コスト回収期間

1.82 年 |

|

| イニシャルコスト ¥6,800,000 |

ランニングコスト ¥4,200,000 |

|---|---|

|

ボイラー設備 一次側電源 |

改善前 配管放熱ロス:4400千円 年 ランニング費:250千円 年 年間稼動費¥4,650千円 / 年 改善後 ランニング費:450千円 年 年間稼動費▲¥450千円 / 年 |

|

6,800千円÷ 42,000千円(4,650-450)

初期投資コスト回収期間

1.6 年 |

|